转盘是该设备的核心部件,其上均匀分布着不同数量的工位,如4工位、5工位、6工位、8工位、10工位、12工位等。每个工位都可以装夹一个工件。转盘一般采用高强度的钢材制造,以保证其在高速旋转和承受较大切削力时的强度和稳定性。例如,一个8工位的转盘,其直径可能在1-2米左右,具体尺寸根据设备的加工能力而定。

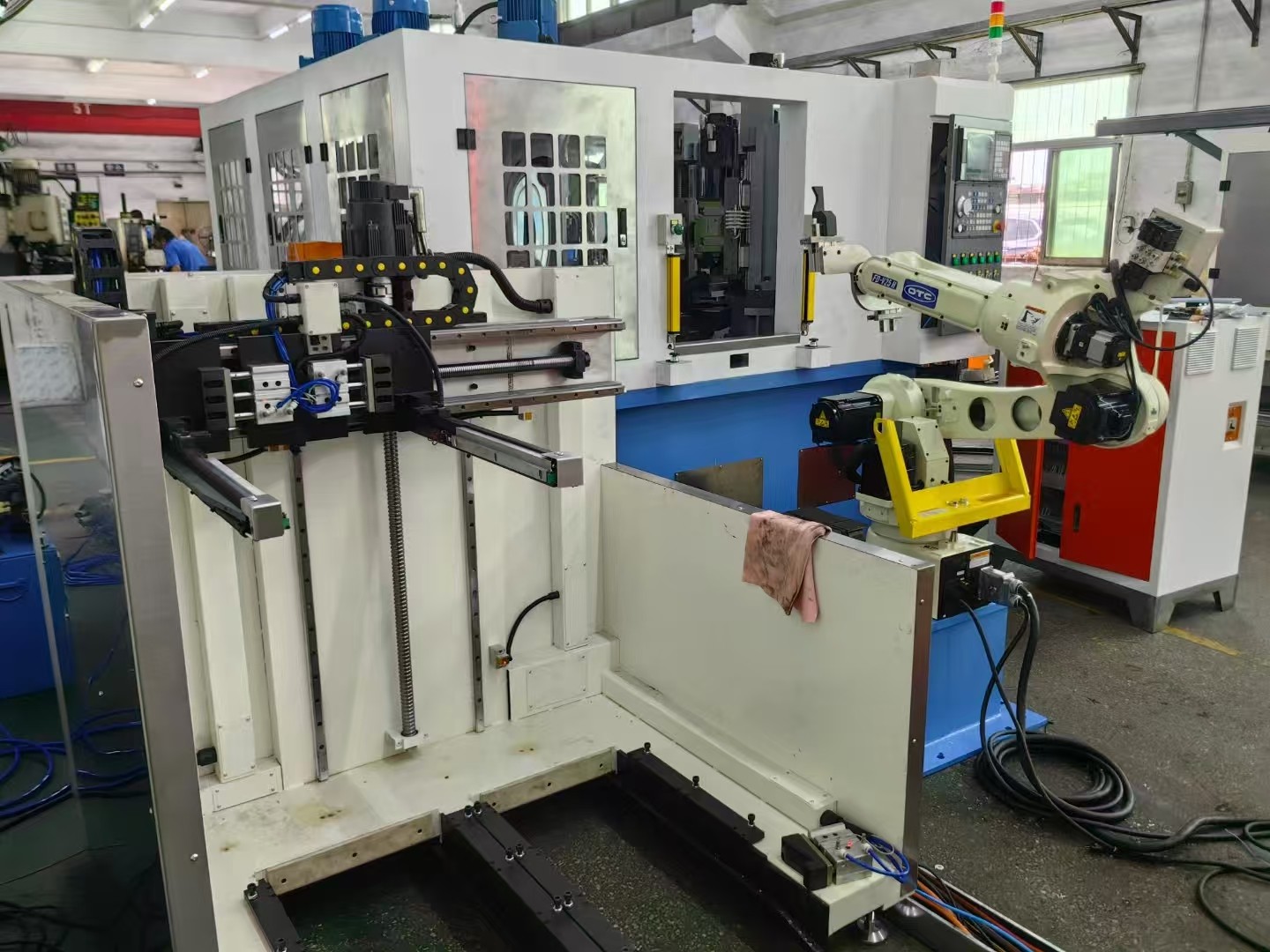

卧式多功位转盘机是一种高效率的机械加工设备,以下是对其的详细介绍:

一、设备结构

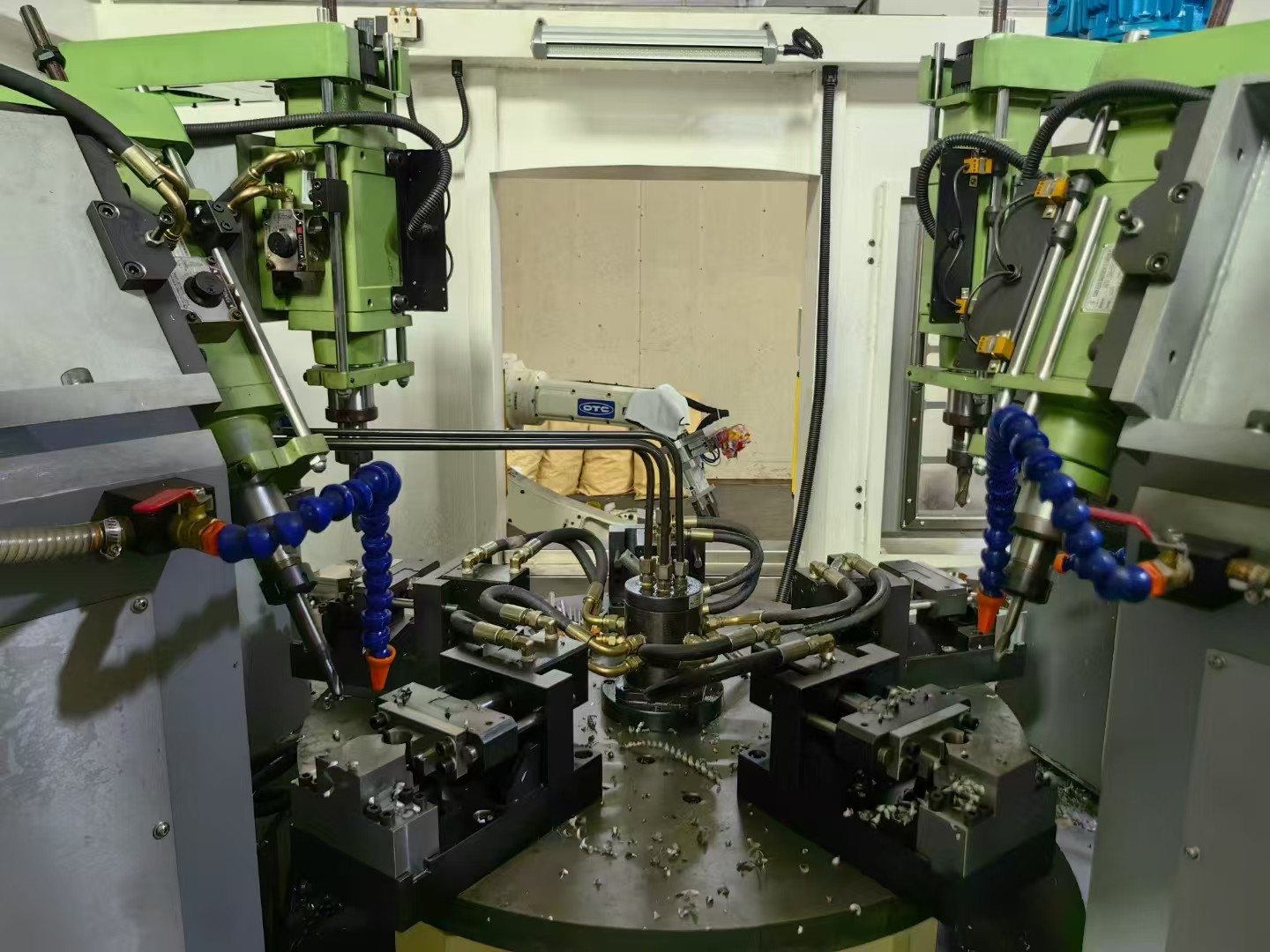

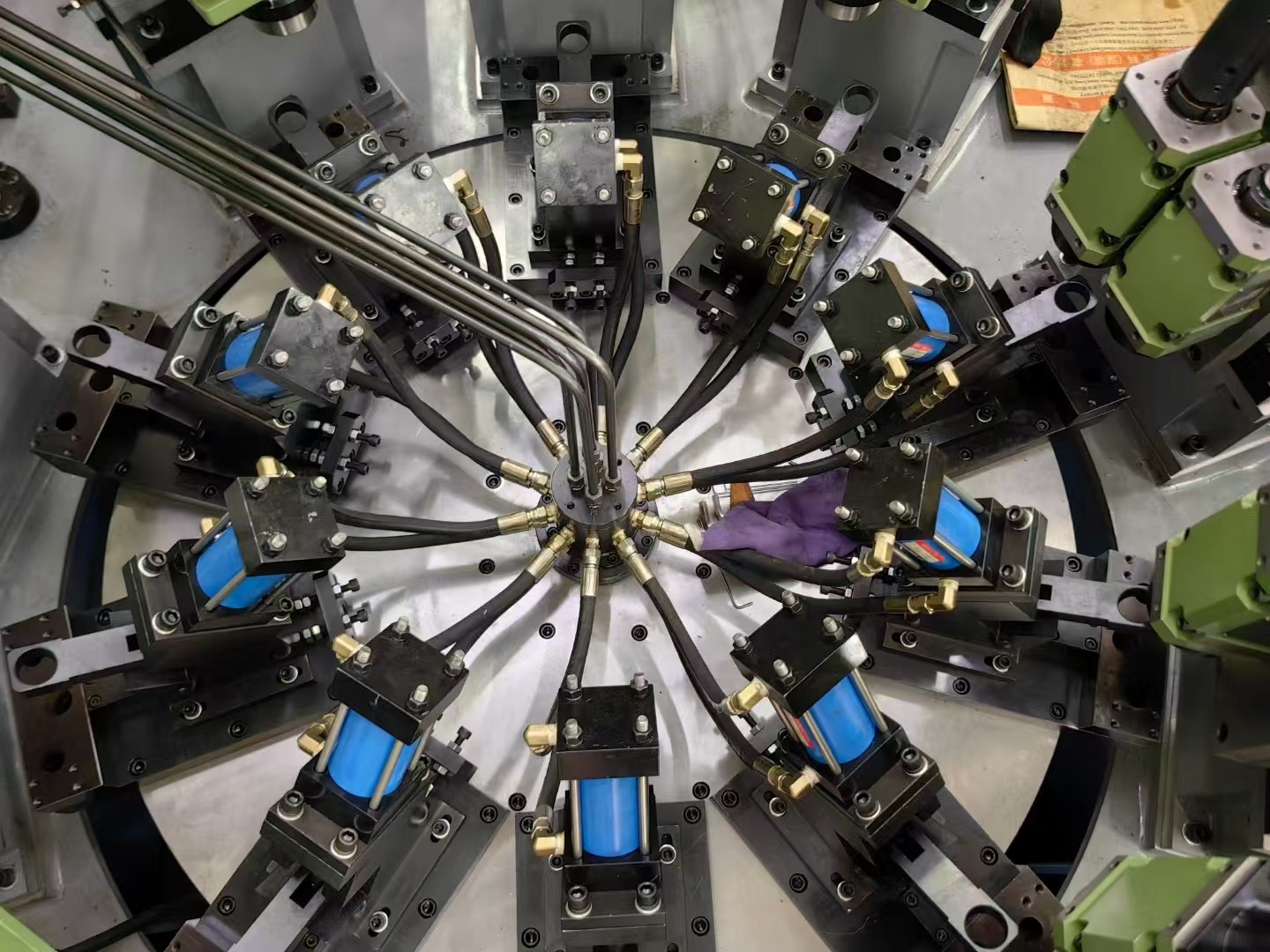

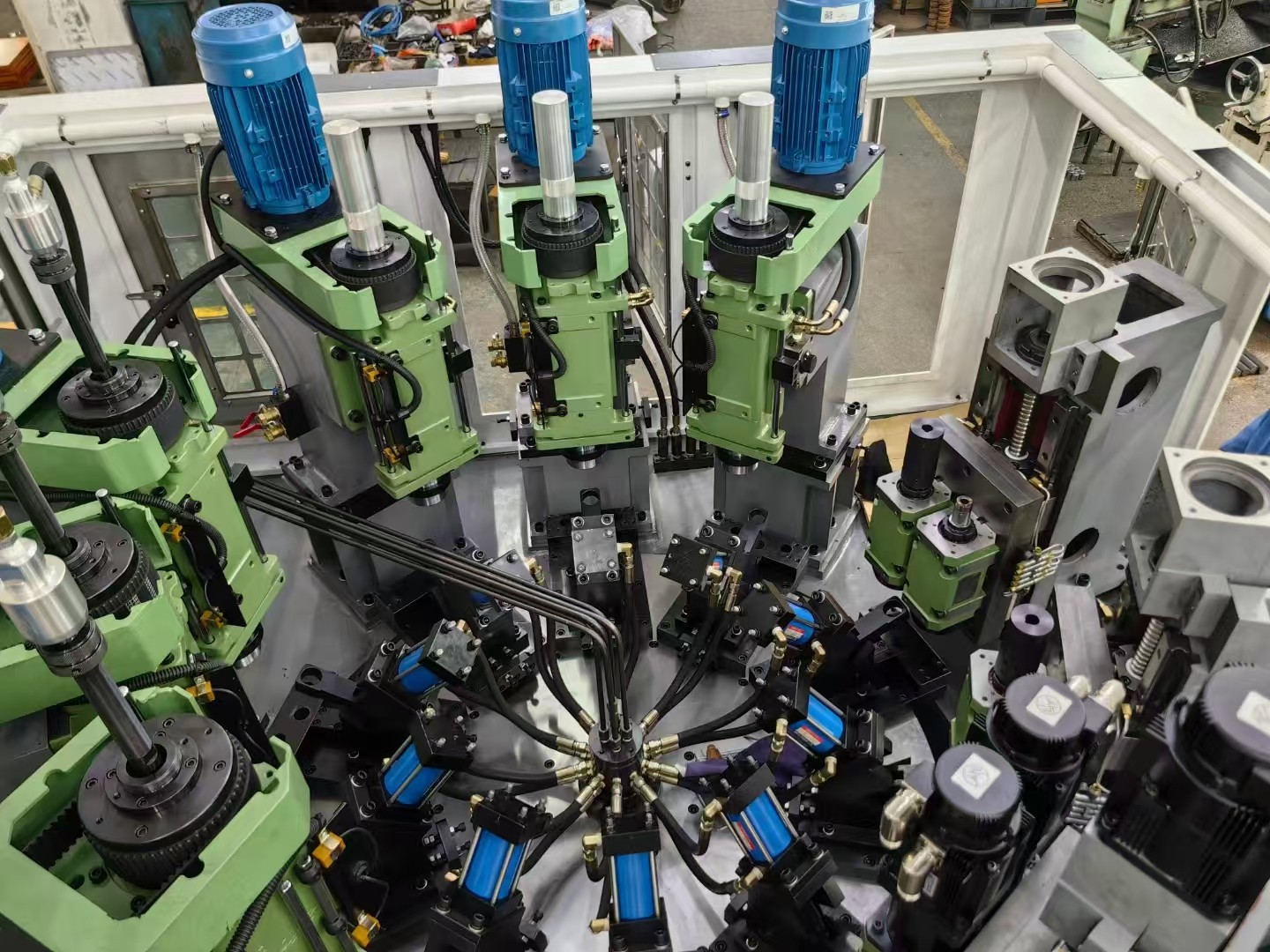

• 转盘结构

• 转盘是该设备的核心部件,其上均匀分布着不同数量的工位,如4工位、5工位、6工位、8工位、10工位、12工位等。每个工位都可以装夹一个工件。转盘一般采用高强度的钢材制造,以保证其在高速旋转和承受较大切削力时的强度和稳定性。例如,一个8工位的转盘,其直径可能在1-2米左右,具体尺寸根据设备的加工能力而定。

• 转盘的旋转驱动通常由电机通过齿轮传动来实现,能够精确地控制转盘的旋转角度,确保每个工位能够准确地移动到加工位置。

• 加工主轴系统

• 钻、攻、铰、镗、铣等功能的实现主要依靠加工主轴。主轴系统包括主轴、刀具夹持装置和主轴驱动装置。主轴一般采用高精度的轴承支撑,以保证其旋转精度。刀具夹持装置能够牢固地夹持各种刀具,如钻头、丝锥、铰刀、铣刀等。

• 主轴驱动装置通常采用变频电机驱动,可以根据不同的加工要求调整主轴的转速。例如,在钻孔时,主轴转速可能较高,达到每分钟数千转;而在攻丝时,转速则相对较低,以保证螺纹的加工质量。

• 夹具系统

• 为了装夹工件,每个工位都配备有相应的夹具。夹具的类型根据工件的形状和加工要求而定,常见的有卡盘夹具、压板夹具等。卡盘夹具适用于圆柱形或近似圆柱形的工件,通过卡爪的收缩来夹紧工件。压板夹具则通过压板和螺栓来固定工件,适合加工形状不规则的工件。

• 夹具的设计要求能够快速装夹和拆卸工件,同时保证工件在加工过程中的稳定性。例如,一些先进的夹具系统可以在几秒钟内完成工件的装夹和松开操作,大大提高了生产效率。

二、工作原理

• 工件装夹与定位

• 首先,操作人员将工件装夹到转盘的各个工位上。装夹完成后,通过定位装置(如定位销、定位块等)对工件进行精确定位。定位装置的作用是确保工件在加工过程中保持正确的加工位置,减少加工误差。

• 加工过程

• 转盘开始旋转,将工件依次送到加工主轴的位置。当工件到达加工位置时,主轴上的刀具开始对工件进行加工。例如,如果需要钻孔,主轴驱动钻头高速旋转并向下进给,钻头在工件上钻出孔。在加工过程中,冷却液系统会向加工区域喷射冷却液,以降低切削温度,延长刀具寿命,同时冲走切屑,保证加工表面的质量。

• 加工完成后,转盘继续旋转,将加工好的工件送到下一个工位或者卸料位置。同时,下一个待加工的工件进入加工位置,开始新的加工循环。这种多工位的加工方式大大提高了设备的加工效率,减少了设备的空闲时间。

三、主要功能及优势

• 功能多样

• 钻孔功能:可以加工各种直径和深度的孔,适用于加工如机械零件上的连接孔、定位孔等。例如,在汽车发动机缸体的加工中,可以钻出用于安装活塞的气缸孔。

• 攻丝功能:能够加工内螺纹,用于制造如螺母、螺纹孔等零件。通过主轴的低速旋转和丝锥的进给运动,可以在工件上加工出符合标准的螺纹。

• 铰孔功能:用于提高孔的加工精度和表面质量。铰刀在孔内旋转并进行微量的切削,能够使孔的尺寸精度达到较高水平,一般用于加工高精度的配合孔。

• 镗孔功能:可以加工较大直径的孔,或者对已有孔进行扩大和精加工。例如,在加工大型机床的床身孔时,镗孔功能能够保证孔的尺寸精度和圆柱度。

• 铣削功能:能够加工平面、斜面、沟槽等形状。例如,可以铣削机械零件上的安装平面或者加工复杂的轮廓形状。

• 优势明显

• 高效率:由于有多个工位,可以同时进行装夹、加工和卸料等操作。例如,在一个12工位的转盘机上,当一个工件在主轴位置进行加工时,其他工位可以同时进行工件的装夹或者等待加工,大大缩短了加工周期,提高了生产效率。

• 减少人工干预:设备的自动化程度较高,从工件的装夹到加工完成,大部分操作都可以由设备自动完成。这不仅减少了人工操作的劳动强度,还降低了人为因素对加工质量的影响,提高了加工的一致性。

• 加工精度高:转盘的精确定位和主轴的高精度旋转保证了加工的精度。通过合理的加工参数设置,可以加工出符合较高精度要求的零件,例如一些高精度的模具零件或者航空航天零部件等。

Contact: 周先生

Phone: 186 8899 7860

E-mail: info@boosum.com

Add: 深圳市宝安区沙井后亭第二次工业109号